導 語

雙碳目標下,國內氫能源具有巨大的發展空間,氫能將主要應用于交通運輸、工業、電力、建筑等領域。

氫能應用:燃料電池產業方興未艾,國產企業將大有可為

氫能應用環節及市場空間的概況

雙碳目標下,國內氫能源具有巨大的發展空間,氫能將主要應用于交通運輸、工業、電力、建筑等領域。在“碳達峰碳中和”(3060)的目標 導向下,氫能作為一種最清潔無碳的二次能源,憑借著來源豐富、靈活 高效、應用場景廣泛等優點,在全球都迎來了巨大的發展機遇。

氫能作為脫碳最有效手段,原料和燃料屬性皆具備,有望在交通運輸(燃料電池車等)、工業領域(冶金、化工等)、建筑領域(供熱取暖等)、電力(電網平衡等)等四大領域大顯身手。根據中國氫能聯盟測算,至 2060 年, 我國氫氣的年需求量將達到 1.3 億噸左右(2019 年約為 2500 萬噸),可減排二氧化碳 18 億噸,約占當前國內二氧化碳總排放量 19%,其中工業領域用氫約7794萬噸,占總用氫量約60%,交通運輸領域用氫4051 萬噸,占比約為 31%,發電與電網平衡用氫 600 萬噸,占比約為 5%, 建筑領域用氫 585 萬噸,占比約為 4%。

燃料電池將是氫能產業發展的抓手,2050 年氫能產業預計將會是 10 萬億以上級別市場。燃料電池裝臵有助于實現氫能的移動化、輕量化和大規模普及,可廣泛應用在交通、工業、建筑、軍事等場景,因此燃料電池成為氫能產業發展的抓手。截至 2019 年,氫能在我國能源體系中占比僅為 2.7%,預計到 2050 年提升至10%,2060 年提升至 20%,氫氣需求量也將分別達到 6000 萬噸、1.3 億噸。2050 年加氫站建設達到 1 萬座,燃料電池車產量達到 500 萬輛/年,固定式電源將達到 2 萬座,燃料電池系統產能達到 550 萬套/年,產業規模將達到 12 萬億元級別。

燃料電池車具有獨特優勢,有望迎來爆發式的增長

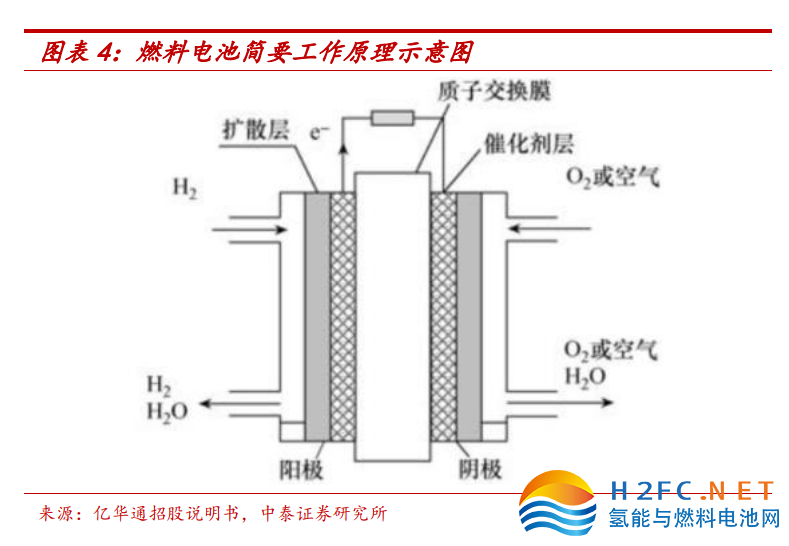

燃料電池發動機系統的構成。與鋰電池作為儲能裝臵不同,燃料電池是一種非燃燒過程的能量轉換裝臵,通過電化學反應將陽極的氫氣和陰極 的氧氣(或空氣)的化學能轉換為電能。燃料電池核心組件是電堆,主要有膜電極組件和雙極板組成,其中膜電極組件包括質子交換膜、催化劑和氣體擴散層,為反應發生場所,雙極板是帶流道的金屬或石墨薄板,其主要作用是通過流場給膜電極組件輸送反應氣體,同時收集和傳導電流并排出反應產生的水和熱。燃料電池電堆配套氫氣供給系統、氧氣供給系統、發動機控制器、發動機附件等,構成了燃料電池發動機,再輔之以直流電壓變換器(DC/DC)、車載儲氫系統等,就構成了燃料電池 發動機系統,系統為燃料電池車輛提供核心動力來源。

燃料電池具體工作過程如下:(1)反應氣體在氣體擴散層內擴散;(2) 反應氣體在催化層內被催化劑吸附后被離解;(3)陽極反應生產的氫離 子穿過質子交換膜到達陰極與氧氣反應生產水,而電子通過外電路到達 陰極生產電。

燃料電池汽車相比電動車在低溫性能、加注時間、續航里程等方面具有強勁的競爭優勢。隨著碳排放壓力的日益增大,交通運輸領域主要用鋰電池、燃料電池等新能源產品替代傳統燃油發動機以緩解碳排放帶來的環境壓力。燃料電動車相比鋰電池車,在低溫性能方面(-30℃低溫自啟 動),加注時間方面(商用車15 分鐘)和續航里程方面(>500km)具有非常強勁的競爭優勢,這些優勢決定著燃料電池車在商用車等領域具備極具競爭力的優勢。

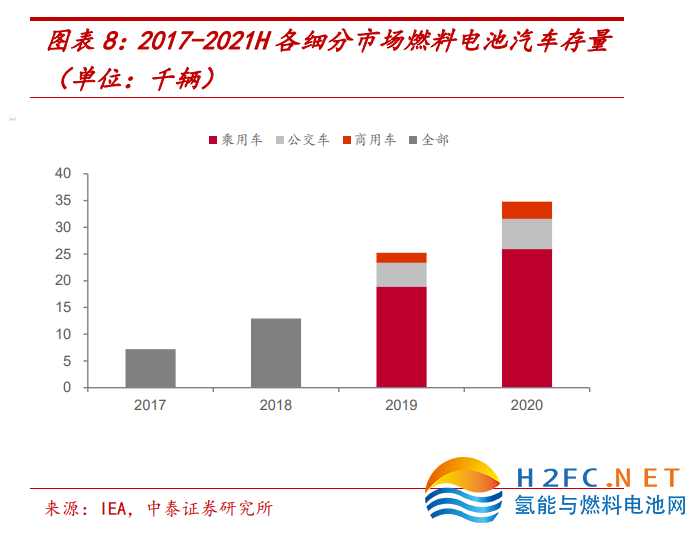

縱觀全球,近年來中國燃料電池汽車產業后來居上,發展迅猛。燃料電池車為代表的交通領域是氫能初期應用的突破口與主要市場。根據國際能源署(IEA)的統計,截至 2021 上半年末,全球合計有燃料電池車保有量 4.3 萬輛,其中韓國、美國、中國、日本、歐洲、其他地區等分別有 1.46 萬輛、1.11 萬輛、0.84 萬輛、0.56 萬輛、0.31 萬輛及 0.03 萬 輛,占比分別為 34%、26%、20%、13%、7%和 1%。可以觀察到,2017 年以來中國燃料電池產業后來居上,從 2017 年末 50 輛增長到 2021 上 半年末的 8440 輛,不到四年時間增長了 168 倍。2020 年全球存量的燃料電池車合計 3.48 萬輛,其中乘用車 2.6 萬輛、公交車 0.57 萬輛、商用車 0.32 萬輛,占比分別為 75%/16%/9%,當前全球范圍來看,燃料電池車以乘用車為主。

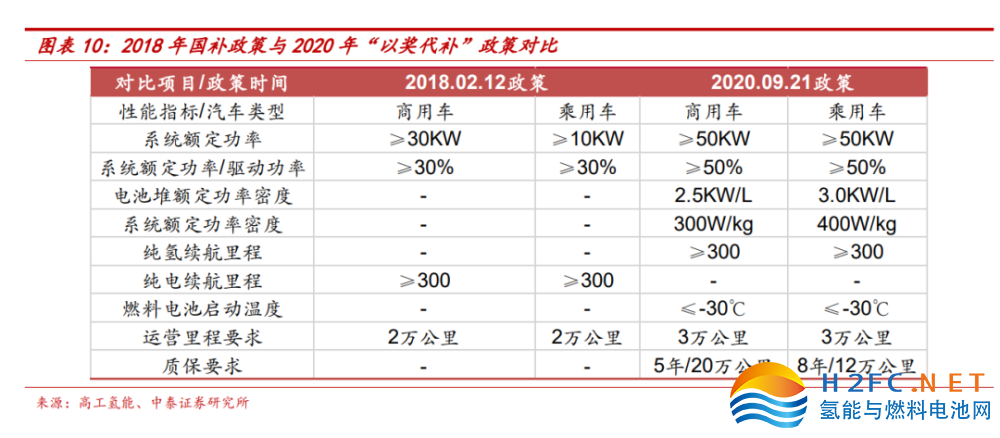

國內“以獎代補”新政,每個城市群最高可獲得 18.7 億元補貼。2020 年 9 月財政部、工信部、科技部、發改委、能源局等五部委聯合發布《關于開展燃料電池汽車示范應用的通知》,將對燃料電池汽車的購臵補貼政 策,調整為燃料電池汽車示范應用支持政策,對符合條件的城市群開展燃料電池汽車關鍵核心技術產業化攻關和示范應用給予獎勵。示范期暫定為四年,示范期間將采取“以獎代補”方式,對入圍示范的城市群按 照其目標完成情況給予獎勵。根據文件,每個示范城市群最高可獲得 17 億補貼(超額完成可額外再+10%),獎勵資金由地方和企業統籌用于燃 料電池汽車關鍵核心技術產業化,人才引進及團隊建設,以及新車型、 新技術的示范應用等。

通過 2018 年國補政策與 2020 年“以獎代補”政策對比發現,新政策將有助于加快燃料電池核心零部件環節的國產化進程。新政策在主要性能指標方面要求明顯提升,同時補貼的側重點(從下游主機廠轉向上游核心零部件及關鍵材料企業)、補貼的直接獲得對象(從主機廠轉向牽頭城市主導)、直接受益對象(不僅是主機廠,地方政策還可以直接補貼到零部件和材料企業)等都有較大變化,新政策將有助于加快燃料電池核心零部件環節的國產化進程。

5 大示范城市群率先落地,十四五期間燃料電池車及加氫站有望迎來大 面積推廣。截至 2021 年末,首批燃料電池汽車五個城市群名單全部發 布,分別為京津冀示范城市群(北京牽頭)、上海示范城市群(上海牽頭)、 廣東省示范城市群(佛山牽頭)、河南省示范城市群(鄭州牽頭)和河北省示范城市群(張家口牽頭),行業進入落地實施階段,根據披露統計, “十四五”期間五大城市群車輛推廣目標預計分別為 1.63、1.65、1.56、 2.45、1.79 萬輛,加氫站推廣目標分別為 136、140、120、172、174 座。

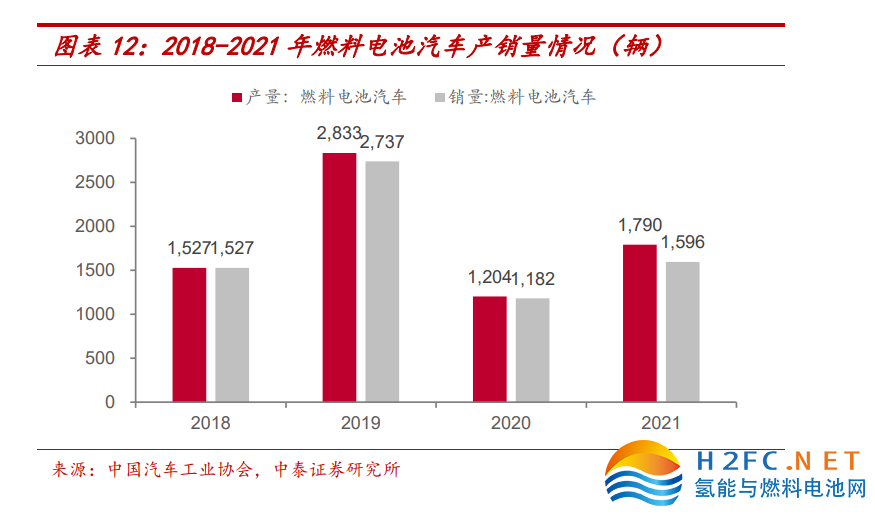

2025 年國內燃料電池汽車保有量有望達到 10 萬輛、加氫站 1000 座, 2030 年預計達到 100 萬輛、加氫站 5000 座。根據中國汽車工業協會統計,2021 年全國燃料電池汽車產量為 1790 輛,銷售量為 1596 輛,同比分別增加 49%和 35%,結合 IEA 數據,2021 年底國內燃料電池汽車保有量約為 1 萬輛。根據香橙會統計,截至 2021 年末,我國已建成加氫站 191 座(不含拆除),其中已運營 174 座。根據工信部裝備工業一司指導,由中國汽車工程學會組織編制的 2020 年《節能與新能源汽車技術路線圖 2.0》指出,2025 年我國氫燃料電池汽車保有量將達到 10 萬輛左右,加氫站 1000 座,2030 年燃料電池汽車將達到 100 萬輛左右,加氫站 5000 座。

燃料電池車主要產業環節及技術路線分析

當前最主流的燃料電池是質子交換膜燃料電池技術。燃料電池技術路線 主要包括堿性燃料電池(AFC)、磷酸燃料電池(PAFC)、固體氧化物燃料電池(SOFC)、熔融碳酸鹽燃料電池(MCFC)和質子交換膜燃料 電池(PEMFC)等幾類,從商業用途來看,后三者是最主要的技術路線。其中,質子交換膜燃料電池技術由于具備工作溫度低、啟動快、比功率高等優勢,非常適合用于交通與固定式電源領域,成為現階段國內外最主流的技術(下文如非特指,燃料電池指的都是質子交換膜 PEMFC 技術路線)。固體氧化物燃料電池具有燃料適應性廣、能量轉換效率高、全固態、模塊化組裝、零污染等優點,主要應用在大型集中供電、中型分電和小型家用熱電聯產等領域。

電堆方面:燃料電池發動機核心部件主要包括電堆及其核心部件、輔助 系統等,電堆是燃料電池發動機系統的心臟,是燃料電池發動機的動力 來源,其主要由膜電極和雙極板堆疊而成。國內燃料電池電堆已逐漸起 步,目前國內電堆廠商主要分為兩種:(1)自主研發類型,以新源動力、 神力科技和明天氫能等為代表。(2)引進國外成熟電堆技術,以廣東國 鴻、南通百應等為代表。整體而言,國內電堆產業發展較好,目前國內 主流廠商發布的燃料電池的額定功率可超過 100kW。

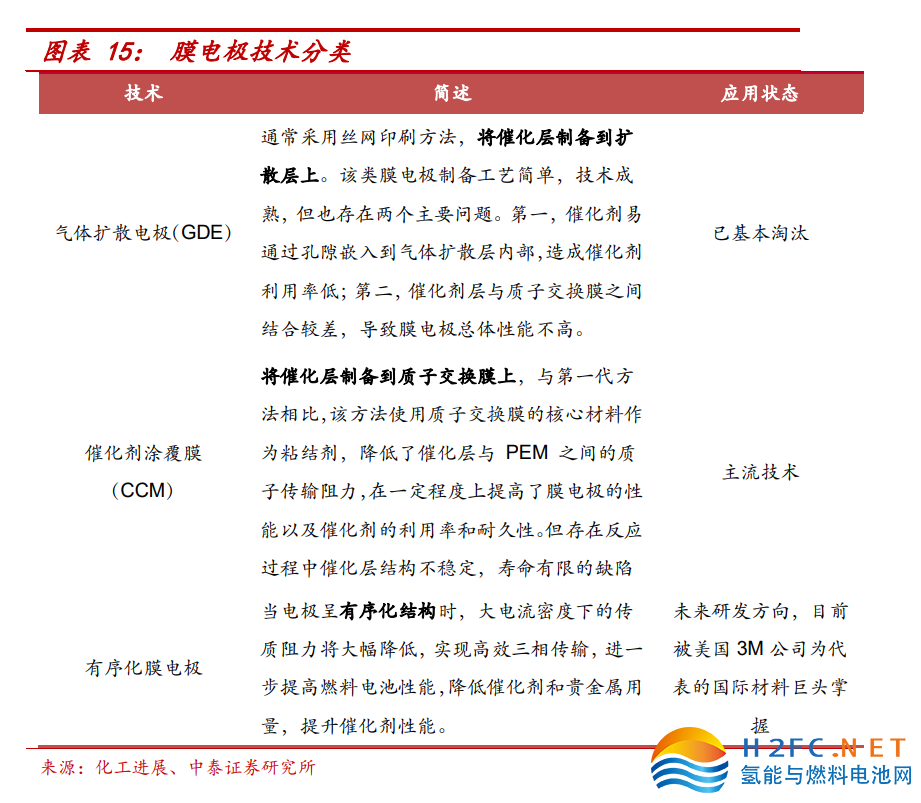

膜電極(MEA):CCM 為當前膜電極主流技術,有序化膜電極可能是未 來發展方向。膜電極是 PEMFC 發生電化學反應的場所,作為為傳遞電 子和質子的介質,為電化學反應提供了緊密接觸的場所,其由質子交換膜、催化劑與氣體擴散層等組成,是燃料電池電堆的核心部件。膜電極經歷三代技術發展,第一代技術為氣體擴散電極(GDE),將催化層制 備到擴散層上,具有制備工藝簡單、技術成熟優點,但存在催化劑利用 率低以及催化層和質子膜之間結合性差問題,因此已基本被淘汰。

第二 代技術為催化劑涂層(CCM),將催化層改為制備到質子交換膜上,與 GDE 相比,提高了催化劑利用率和耐久性,減少了催化層和質子交換膜 之間傳輸阻力,從而提高了膜電極性能,成為當前膜電極生產的主流技 術,但存在反應過程中催化層結構不穩定,壽命有限的不足。第三代有序化膜電極,運用有序化結構,可以減少催化劑和貴金屬用量,提高催 化層性能,目前該技術處于研發階段,目前技術被以美國 3M 公司為代 表的國際材料巨頭所掌握。

質子交換膜(PEM):全氟質子交換膜為當前主流,高溫膜、堿性膜、 復合膜成為未來發展方向。質子交換膜作用是在反應時只讓陽極失去電 子的氫離子(質子)透過到達陰極,但阻止電子、氫分子、水分子等通 過,類似于檢票員的角色。目前,全氟磺酸膜具有機械強度高、化學穩 定性強、高濕度下導電率高、質子傳導電阻小等優勢,為質子交換膜材 料主流,但高額的制作成本以及存在高溫時易發生化學降解,導致質子 傳導性變差的缺點。提高質子交換膜的耐高溫性以及降低生產成本成為 其研發方向,復合膜可通過工藝加工來改變全氟型磺酸膜性質,從而提 高其高溫耐性;堿性膜可使燃料電池系統的工作環境為堿性,從而使催 化劑的選擇范圍更為廣泛,從而使用其他材料來替代昂貴的鉑。高溫膜、堿性膜以及復合膜為未來發展方向。

質子交換膜國內外市場狀況:美國杜邦的 Nafion膜目前處于霸主地位, 國產化產品剛起步。國際市場方面,杜邦的 Nafion 膜在國際市場的全氟 磺酸膜領域占有最大的份額,其膜價格一般在 500 美元/m2 以上,同時 國內裝配質子交換膜也主要來自杜邦公司。此外,加拿大 Ballard 公司 的 BAM 膜的實驗室壽命已超過 4500h,價格僅為 Nafion 膜的 1/10。國 內市場方面,我國已實現全氟質子交換膜國產化,但質量與耐久性方面與國外還存在差距,東岳已建成 500 噸/年的生產線,其最新產品 DF260 膜厚度可達到 15 微米,在 OCV 工況下耐久性大于 600h。此外,武漢 理工新能源所生產的復合質子膜厚度達到 16.8 微米,已向國外數家研究 單位提供測試樣品。

催化劑(CL):降低 Pt 含量成為未來發展趨勢。膜電極組件中的催化劑, 通常為均勻涂覆在質子交換膜上的微小顆粒,這些微小顆粒通常為碳載 體和鉑顆粒,可將氫氣離化成氫離子,使氫離子可以透過質子交換膜與 空氣中的氧氣進行反應。催化劑主要作用于兩個反應,陽極氫氧化反應 ( H2 — >2H++H2O,HOR ) 和 陰 極 氧 還 原 反 應 ( 1/2O2+2H+ —>H2O,ORR),陽極 HOR 反應為快速動力學過程,陰極 ORR 為緩慢 動力學過程。

目前,貴金屬 Pt 及其合金仍為 HOR 和 ORR 最好的催化 劑,Pt/C 為最常用的商用催化劑,然 Pt 價格較為昂貴,加之 Pt 的稀缺 性和極低的供應量,可能對燃料電池的發展造成一定障礙,因此降低催 化劑中鉑含量成為目前催化劑的主要發展方向。國際市場方面,美國的 3M 公司、Gore 公司和 E-TEK 公司,英國的 JohnsonMatthery(莊信萬 豐)公司,德國的 BASF 公司,日本的 Tanaka(田中貴金屬)公司和 TKK 公司,比利時的 Umicore 公司等為主要生產商,其中本田 FCV Clarity 燃料電池汽車催化劑 Pt 含量已將至 0.12g/kW,豐田 Mirai 燃料電池汽 車催化劑 Pt 含量為 0.175g/kW。國內市場方面,我國催化劑還未實現商 業化生產,貴研鉑業和武漢喜馬拉雅是領頭企業。

氣體擴散層(GDL):全球 GDL 還未形成大規模批量生產,碳紙為目前 主流產品。氣體擴散層(GDL)在質子交換膜燃料電池起到支撐催化層、 收集電流、傳導氣體和排出反應產物水的重要作用,通常由碳纖維紙、 碳纖維編織布、非織造布及炭黑紙等材料構成。由于碳紙質量輕、表面 平整、耐腐蝕、孔隙率均勻且強度高,厚度可根據使用要求調整,更適 合耐久性燃料電池使用。目前,全球 GDL 生產廠家較少,受制于市場需 求低,且生產成本居高不下,難以形成大批量生產,日本東麗株式會所在 1971 年開始涉足碳纖維產品生產,為全球最大碳纖維產品供應商, 其他知名產商還包括美國 Avcard、德國 SGL(西格里)等。國內只有 江蘇天鳥、通用氫能、上海何森等少數企業涉足研發氣體擴散層,且大 多處在小批樣試產的狀態。

雙極板:石墨雙極板已實現國產規模化,金屬雙極板有待批量生產。燃 料電池電堆的核心結構件,通常為正反均帶有氣體流道的石墨或金屬薄 板,臵于膜電極兩側,起到支撐機械結構、均勻分配氣體、排水、導熱、 導電的作用,其性能優劣將直接影響電堆的體積、輸出功率與壽命。一 般而言,雙極板分為石墨雙極板、金屬雙極板和復合材料雙極板,石墨 為最早用于質子交換膜燃料電池雙極板材料,具有高耐腐蝕性、高耐久 性,然制作周期長、抗壓性差、加工難度大、制作成本高,適用于生產 專用車和客車,代表性企業包括巴拉德(Ballard)、水吉能(Hydrogenics) 等,目前國內已經實現國產規模化。其中基于薄型的金屬雙極板具備優 秀的力學性能和導電導熱性,可使電堆具備更高的體積比功率密度,且 成本低廉可進行批量生產,乘用車普遍采用金屬雙極板。但金屬雙極板 表面易被腐蝕產生鐵離子,會使電堆的性能下降,同時表面可能會形成 金屬鈍化膜,增大接觸電阻,使用壽命較低,金屬雙極板表面腐蝕能力 是制約電堆壽命的關鍵。金屬雙極板主要應用于乘用車領域,代表性企 業為豐田汽車等,目前國內尚未實現批量生產。

雙極板國內研究方向:主要集中于提升金屬雙極板抗腐蝕性,以及降低 復合雙極板生產成本。目前,石墨雙極板已實現國產化,金屬雙極板實 現小批量生產,但耐久性和可靠性還待后續研究突破。金屬雙極板作為 未來最有可能替代石墨雙極板的替代品,一直受制于其易腐蝕特性,目 前金屬雙極板多在表面涂覆耐腐蝕性涂層材料,如貴金屬、金屬化合物、 碳類膜等,來增加金屬雙極板耐腐蝕性。復合雙極板采用樹脂混合石墨 粉和增強纖維等材料形成預制料,具有石墨板和金屬板的雙重優點,質 量輕且耐腐蝕,但加工較為復雜,生產成本加高,降低其生產成本使其更適合批量化生產,成為未來雙極板發展方向之一。

輔助系統之空壓機:離心式空壓機綜合性能較好,為未來發展方向。空氣壓縮機簡稱空壓機,主要由電機和膨脹機組成,對進入空氣進行增壓, 提高燃料電池的功率密度和效率。空壓機作為輔助系統重要組件功耗占 輔助系統的 80%,約為燃料電池輸出功率的 20%—30%(來源北極星氫能網),主要分為渦旋式空壓機、雙螺桿空壓機以及離心式空壓機三種,其中渦旋式空壓機和雙螺桿空壓機的頁片之間產生的摩擦會造成較大噪聲,且無法對于排氣能量進行回收,離心式空壓機具備較好的綜合性能,是目前最理想的燃料電池專用空壓機類型。

輔助系統之氫能循環泵:再循環模式是主流。早期,直排模式具備控制簡單的優點,然其氫氣利用率僅有 67%—91%,造成嚴重的氫氣浪費,目前該模式已經淘汰;陽極死端模式通過封住燃料電池發動機的陽極出口,促使氫氣可在電堆中停留更長時間,從而促使氫氣利用率得到提高,然出口被封易造成積聚水,故需要頻繁吹掃,造成氫氣出口處氣壓呈周 期波動,從而降低了穩定性,對電池的耐久性和經濟性造成影響;氫氣 再循環模式可使未反應的氫氣通過循環送入入口端,減少氫氣浪費,且不會出現氣壓的周期性波動,從而促使燃料電池發動機更加穩定。目前,大部分先進的燃料電池均采用氫氣再循環模式。

綜合來看,與國外技術相比,我國質子交換膜燃料電池系統在技術指標上仍有一定的差距。具體來說,膜電極、雙極板、質子交換膜等已具備國產化的能力,但生產規模偏小;電堆產業發展較好,但輔助系統關鍵零部件產業發展較為落后,電堆額定功率和體積功率密度相比國外還有一定差距;系統及整車產業發展較好,配套廠家較多且生產規模較大, 但大多采用國外進口零部件,對外依賴度較高。在雙碳目標下,政策持 續支持氫能發展,國內企業在氫能領域不斷發力,有望在核心零部件方面不斷提升技術水平、不斷規模化、不斷降成本,有望追趕或超越國際領先水平。

燃料電池車的降本空間大

從燃料電池整車成本構成來看,燃料電池系統和儲氫系統占比較高。目 前燃料電池系統和儲氫系統占據整車成本的 65%,大幅高于鋰離子純電 動汽車的電池成本占比(約 40%)。其中燃料電堆、空氣供給系統、氫 氣供給系統、增濕換熱、控制系統、儲氫系統等占比分別為 30%、7%、 3%、5%、5%和 14%。電堆成本和儲氫系統占比最高,其成本下降對 燃料電池整車降本具有至關重要的作用。

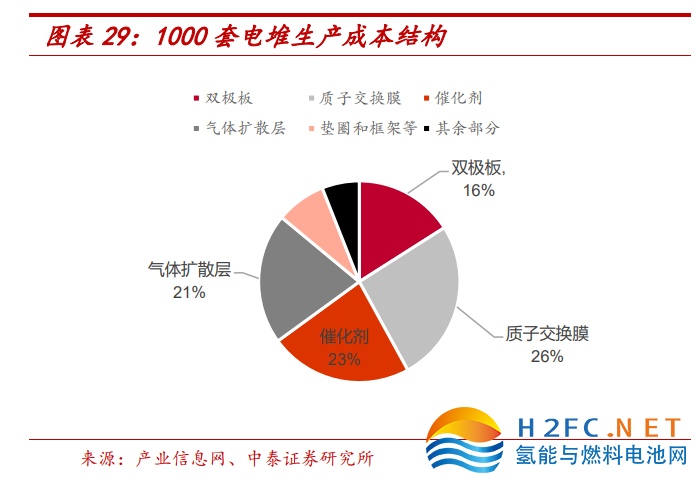

膜電極在電堆成本中占比高達 70%,因此膜電極成本變動對電堆成本來 說非常關鍵。根據中國電動汽車百人會數據,膜電極(催化劑、質子交 換膜、氣體擴散層)生產規模從 100 萬片/年擴大至 1000 萬片/年時候, 生產成本可下降約 43%,占電堆生產成本比例可從 70%降至 57%。

燃料電池系統和儲氫系統價格具有極大的成本下降空間。根據中國電動 汽車百人會報告顯示,隨著燃料電池車應用范圍的擴大,核心零部件和 系統價格規模效應會逐步顯現,商用車燃料電池系統的價格至 2025/2035/2050 年分別降至 3500/1000/500 元/KW(2020 年為 10000 元/KW),相對 2020 年分別下降 65%、90%和 95%,商用車儲氫系統價格至 2025/2035/2050 年分別降至 3500/2000/1200 元/kg(2020 年為 5000 元/kg),相對 2020 年分別下降 30%、60%和 76%。

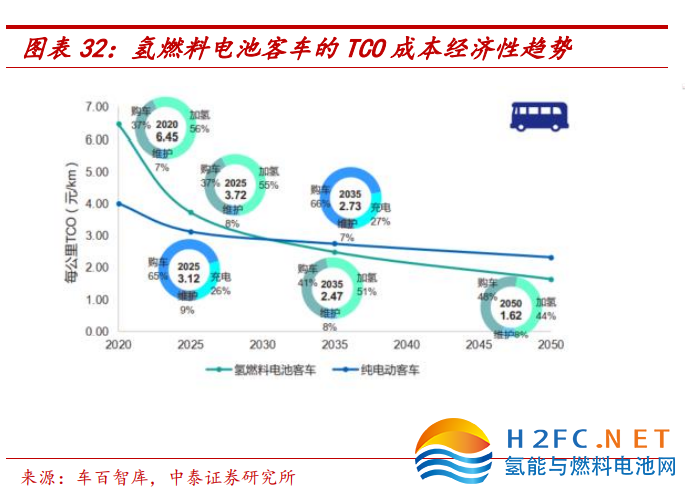

根據車百智庫測算:

1、氫燃料電池客車,到 2030 年,續航里程將達到 500KM 以上,車輛 購臵成本與同等續航里程的純電動客車相當。氫耗降至 5kg/100km 以下,氫氣銷售價格低于 40 元/kg,其全生命周期的 TCO 優于純電動車。(TCO 包括購臵成本、維護成本、燃料成本以及殘值等四方面)

2、氫燃料電池物流車,載荷能力≥3 噸、續航里程>400KM 的氫燃料電 池物流車將于 2025-2030 年間 TCO 成本經濟性優于純電動車型。

3、氫燃料電池重卡,載荷能力≥35 噸、續航里程≥500KM 的氫燃料電 池物流車將于 2030 年左右 TCO 成本經濟性超過純電動車型。

4、氫燃料電池乘用車,續航里程在 500KM 以上的乘用車將于 2040 年 后達到同等續航能力的純電動車型相當的全生命周期成本經濟性。