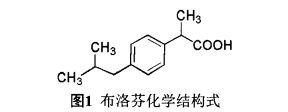

隨著全國新冠感染人數的上升,布洛芬成了當之無愧的熱銷藥。各類布洛芬藥片的退燒有效成分即為布洛芬,由碳氫氧三種元素組成,化學名為異丁基丙烯酸。

布洛芬是一種常用的OTC類非甾體抗炎鎮痛藥。由于具備良好的抗炎、止痛、解熱作用,并且對人體產生的副作用比較小而獲得迅速發展。1987年,它在全部解熱鎮痛消炎藥物的23億美元銷售額中占18%的份額。1993 年上升至30%以上。

由于布洛芬需通過化學合成,早期的生產工藝容易存在高能耗、原料利用率低、高污染等問題。從全球來看,布洛芬的合成路線從傳統的Boots法,轉變到現在的BHC法和轉位重排法等路線,但已實現工業化的主要是Boots和BHC法,國內也有部分廠家采用轉位重排法。

布洛芬的合成路線

經典的布洛芬合成路線( Boots 法)

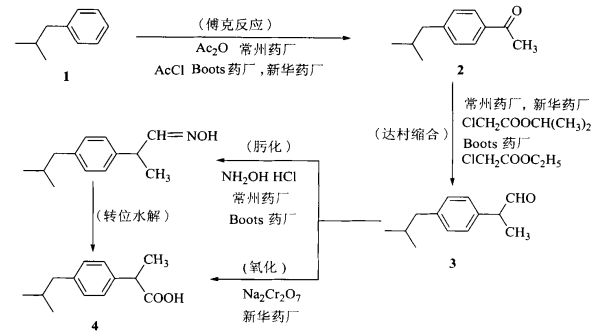

早期的布洛芬合成路線是以異丁基苯(1) 為原料,經傅克反應生成對異丁基苯乙酮(2),再經達村縮合( Darzenscondensation) 生成 1-( 4-異丁基苯基) 丙醛(3),最后或經氧化得布洛芬 4,或是通過 3 的肟化反應,再經水解制得。合成反應式如圖2所示。

如圖2 Boots 法合成布洛芬 來源:《布洛芬合成綠色化進展》

我國常州藥廠和新華藥廠分別用Boots法生產過布洛芬。雖然其原料易得,但產率較低,僅有40%左右,所以這種方法合成出的布洛芬實際成本較高,且副產物的污染嚴重。

乙醇羰化法( BHC 法) 合成布洛芬

近年來,隨著人們生活質量的不斷上升,綠色生產漸入人心并滲入到化學領域。對于化學工業,社會希望不論是原料、助劑、合成路線的選擇還是生產工藝的確定,盡可能滿足原子經濟性高、零排放的要求,以確保減少或消除對人類健康或環境的危害。布洛芬的合成也進行了類似的綠色化改進。

由美國 Hoechst-Celanese 公司與 Boots 公司聯合開發的布洛芬生產 BHC 工藝,被譽為這一進程中的成功典范,并因此而獲得 1997 年度美國“總統綠色化學挑戰獎”的變更合成路線獎。

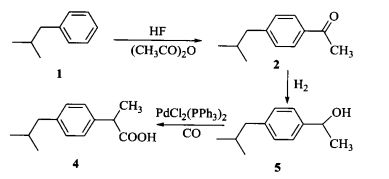

1992 年, 美國 Hoechst-Celanese 公司與 Boots 公司聯合開發實現了通過 1-( 4-異丁基苯基) 乙醇(5) ( IBPE) 的羰化反應合成布洛芬的工業化生產( 稱作 BHC 法), 并建成一套年產布洛芬 3500 噸的裝置。合成路線見圖3。

圖3 BHC 法合成布洛芬 來源:《布洛芬合成綠色化進展》

與經典的Boots工藝相比,BHC工藝是一個典型的原子經濟性反應,不但合成簡單,原料利用率高,而且無需使用大量溶劑和避免產生大量廢物,對環境造成的污染小。Boots工藝肟化法從原料到產物要經過六步反應,每步反應中的底物只有一部分進入產物, 所用原料中的原子只有40.03%進入最后產品中。而BHC工藝只需三步反應即可得到產品布洛芬,其原子經濟性達到77.44%。也就是說新方法可少產廢物37%。如果考慮副產物乙酸的回收,BHC合成布洛芬工藝的原子有效利用率則高達99%。

另一方面,僅從圖3的反應過程來看,在不考慮其他反應物生產過程的情況下,BHC法的第2步反應為加氫反應,所以可以預見,隨著氫能產業的快速發展,未來BHC的加氫反應過程恐也將采用綠氫。這一方面是綠色低碳發展的需要,另一方面,電解槽制氫的純度高且有害物質較少,更符合用藥需求。

小 結

綠色低碳實際上已滲透進我們生活的各個領域,即便是平時關注較少的醫藥領域也在綠色化改進的進程中。事實上,部分上市藥企已經進入了氫能領域,如永安藥業2021年完成了對潛江中極氫能的收購,今年3月,永安藥業控股子公司潛江齊安氫能源發展有限公司取得了由湖北省應急管理廳下發的《安全生產許可證》。

而隨著氫能產業乃至整個綠色低碳產業的進一步發展,未來更多制藥廠在生產過程中用綠氫或綠色氫基原料也是大勢所趨。