氫氣因其作為清潔能源的潛力而備受關注。迄今為止,大部分氫氣都是利用天然氣、煤炭或石油等化石燃料生產的。這種從化石中提取的氫氣,必須從各類常見污染物中純化出來,才能進一步應用到燃料電池當中。

使用致密的氧離子傳導陶瓷膜來進行化石衍生氫輔助的水分解,是一種新型氫純化技術。金屬氧化物構成的氧離子傳導膜對氧具有100%的選擇性,如果在膜一側進行高溫水分解反應,另一側進行化石衍生氫燃燒反應,那么低純氫氣燃燒可驅動膜另一側水分解,直接獲得不含一氧化碳的氫氣,用于氫燃料電池。然而,暴露在含氫氣、二氧化碳、硫化氫、甲烷和水蒸氣等復雜惡劣氣氛中時,現有的氧離子傳導膜的化學穩定性仍是一個問題。

在前期氧離子傳導膜材料開發的基礎上(Angew.Chem.Int.Ed. 2021,60,5204-5208;Chem.Mater. 2019,31,7487-7492;AIChE J. 2019,65,e16740),最近,中國科學院青島生物能源與過程技術研究所(QIBEBT)的研究團隊開發了一種“界面反應誘導重組”的新方法,在陶瓷氧化物膜表面構筑一層超薄氧離子傳導致密膜,形成多層結構陶瓷膜,以穩定高效地提純化石衍生氫,制取不含一氧化碳的氫氣。

該研究于11月3日發表在《德國應用化學》(Angewandte Chemie International Edition)雜志上,并已申請一項中國發明專利和一項國際專利。

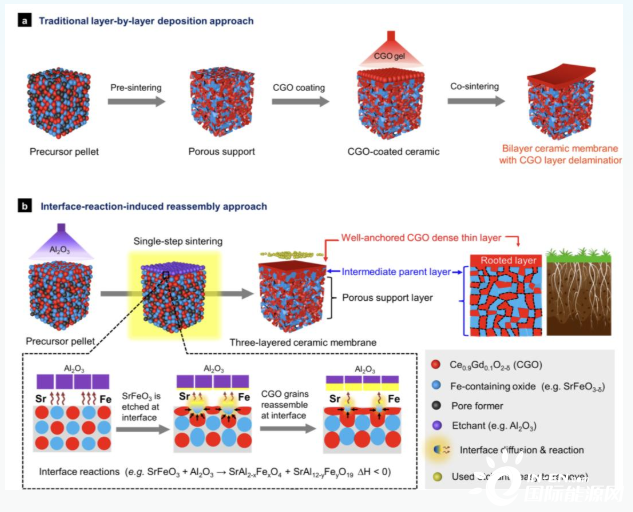

“多層陶瓷膜通常使用逐層沉積方法制造,然而,這些傳統制膜工藝(圖1a)程序繁多,并且所得致密層較厚,通常在10到1000 μm之間。此外,沉積的致密層在共燒結過程中經常從支撐層剝離。”通訊作者江河清研究員說。

受土壤中根莖草的結構啟發,研究人員開發了一種界面反應誘導重組方法來制造三層陶瓷膜(圖1b),其氧傳導薄層根植于支撐層,原位構筑的氧離子傳導膜非常薄(~1 μm),致密并且牢固地粘附在支撐層上,既可顯著降低氧離子傳輸阻力,又能避免薄膜分層或剝離,保持多層結構陶瓷膜的完整性。另外,該過程只需一步熱處理(雙相陶瓷前體的一步燒結),有望降低多層結構陶瓷膜的制備成本。

圖1 具有離子傳導致密層的多層陶瓷膜的示意圖 a) 傳統的逐層沉積;b) 界面反應誘導的重組 | 參考文獻[1]

該方法適用于十余種不同的陶瓷體系,具有較好的普適性,其中氧離子傳導薄膜包含Ce0.9Gd0.1O2-δ、Y0.08Zr0.92O2-δ、Ce0.9Pr0.1O2-δ、Ce0.9Sm0.1O2-δ等,簡稱CGO致密薄膜。研究人員將開發的新型陶瓷膜作為膜反應器,在模擬焦爐氣氛(含有H2、CH4、CO2、CO和H2S)下進行的氧化輔助水分解產氫,能夠連續穩定運行超過1000個小時,展現出優異的穩定性和制氫性能。

江河清研究員表示:“這些結果表明,該技術為開發具有功能層的高性能多層陶瓷鋪平了道路,應用前景廣闊——例如固體氧化物燃料電池和電解電池。這也將是我們未來工作的重點。”