三一氫能通過創新仿真技術的應用,成功應對電解槽開發過程中的諸多難題。三一氫能完整的電解槽結構-流場-溫度場的仿真體系、電化學仿真以及整機結構強度的仿真驗證方法提高了電解槽可靠性和穩定性,為氫能行業高質量發展提供保障。

電解槽,尤其是大產氣量的堿性電解槽,其內部氣液流動狀態極為復雜,對電解槽的表觀性能和潛在壽命有著直接影響。由于極板直徑大、進出口位置距離遠以及小室空間小等因素,氣液流體在內部往往處于不均勻分布和流動狀態,導致局部流體滯留和回流現象。這種流體滯留不僅會造成電解余熱積累,使局部溫度高于其他部位,還會對隔膜、電極和極板造成不同程度的損傷。因此,深入了解和優化電解槽內部的流體流動狀態及溫度分布,對于提高電解槽的性能和可靠性至關重要。

傳統電解槽的開發主要依賴經驗積累和尺寸放大,以實現產氣量的提升。然而,這種方法忽視了尺寸放大對流體流動狀態的不利影響,導致大產氣量電解槽的可靠性問題頻發。為了提升電解槽的開發質量,必須對其內部的流體流動狀態和溫度等因素有直觀的認識,從而避免相關問題的發生。

三一氫能依托三一集團資源,建立了完整的電解槽結構-流場-溫度場的仿真體系、電化學仿真以及整機結構強度的仿真驗證方法,可以自主完成電解槽仿真模擬工作,賦能產品研發和工藝設計的迭代優化。

結構-流場-溫度場仿真

電解槽結構設計方面,三一氫能建立了完整的電解槽結構/流場/溫度場/多物理場的耦合仿真體系,指導電解槽整體結構的迭代優化,有效提高電解槽流場/溫度場均勻性,對于提高電解槽長期運行的穩定性、降低電解能耗具有重要作用。

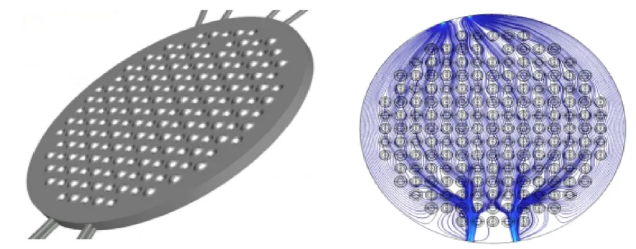

針對電解小室內復雜的氣液流體流動狀態,通過構建電解槽三維仿真模型,模擬極板結構對流體流動及傳質傳熱過程的影響,通過調整液道孔和氣道孔數量及位置、調整極板凹凸點高度及排布規律等方案,研究電解小室內氣液流體流動和傳質傳熱過程的變化規律,獲得最優結構,有效提高電解槽小室堿液流量分配的均勻性和溫度分布的均勻性,解決槽體超溫問題,降低電解槽能耗。

(圖:電解小室流體流向仿真)

(圖:電解小室溫度分布仿真)

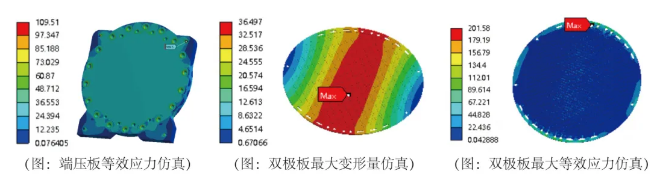

電化學仿真

在槽體核心零部件選型過程中,三一氫能將極板結構和電極材料相結合,建立完整的電化學仿真模型,用DOE方法論分析優化乳突高度、各結構關鍵尺寸等對能耗、產氫量等指標的影響,優化零部件組合,解決電極、極板接觸內阻大的問題,降低內阻導致的電壓降,降低電解能耗。

(圖:電解小室電化學仿真)

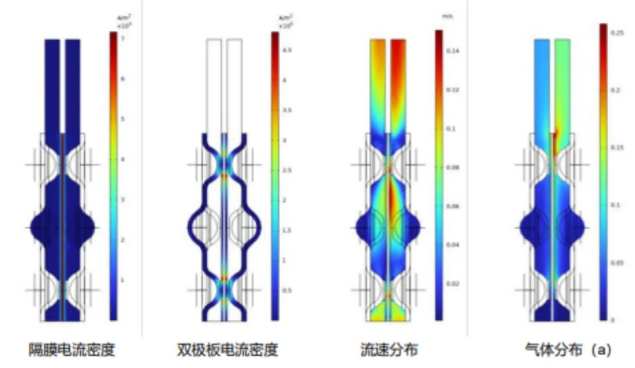

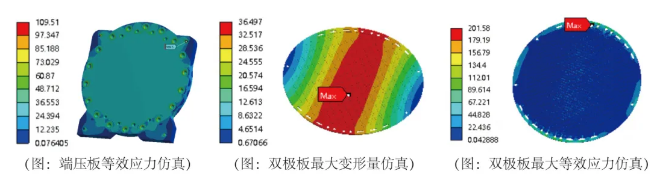

整體結構強度仿真

三一氫能針對零部件加工、槽體組裝等過程涉及的零部件運輸、吊裝等工序的要求,利用材料物性參數結合結構仿真模型,模擬端板、雙極板等組件在各種吊裝狀態下的形變,為組件減薄與其性能達到有效平衡提供參考。

未來,三一氫能將繼續聚焦圓形槽、方形槽、PEM 槽、BOP 的“3+1”技術路線,不斷完善并強化集成設計、材料研發、仿真分析、試驗驗證、電氣控制、制造工藝、氫安全設計等七大核心能力。同時,三一氫能期待與行業客戶、設計院、供應商、科研院所、行業機構等深化合作,共謀氫能裝備的高質量發展,為實現“雙碳”目標貢獻三一的力量與與三一方案。